当前页面: 首页 > 行业动态 行业动态

聚醚多元醇是一种重要的聚合物

聚醚多元醇是一种重要的聚合物,主要用于制备各种聚氨酯材料。聚醚多元醇按其官能度、相对分子质量和分子结构的不同,大致分为软泡聚醚、硬泡聚醚、CASE聚醚(即涂料、粘合剂、密封剂、弹性体用聚醚)和POP系列。近几年来,随着生产技术的不断改进,产品质量不断提高,但聚醚产品气味问题仍未得到有效解决,特别在家具、汽车、服装等工业中使用的软泡聚醚多元醇,直接关系到人们的日常生活,气味问题就显得尤为突出。

聚醚多元醇在理论上主要由低分子醛类、醇类、羧酸类物质生成,但对于气味本身并无明确的标准,很难以数据来衡量,即使有了先进的检测手段,聚醚多元醇的气味也不可能完全界定,要根据人类经验积累作出判断。

注意:评分标准:1分-口味重;2分-口味较重;3分-略带味道;4分-微咸;5分-没有味道。

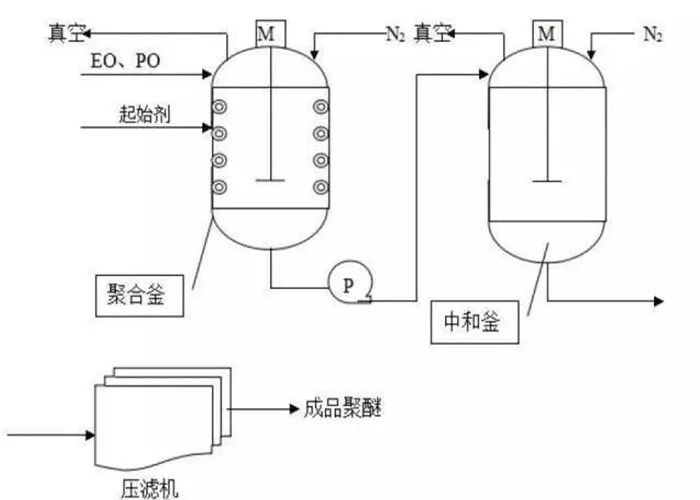

简述了聚醚生产流程。

聚醚多元醇对气味有影响。

1、对聚醚类气味的影响进行了研究。

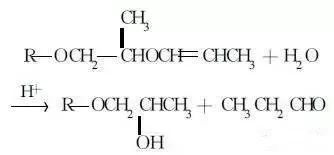

粗聚醚中端烯基聚醚的中和过程中的聚醚分解成醛,其分解反应如下:

此外,粗聚醚中还含有未反应氧化丙烯类单体、低聚物、水分等。低级挥发性物质必须通过真空去除,并且在氮气流(又称氮气鼓泡)下进行脱气可以获得更好的效果。但是,若真空能力达不到低沸点物质脱除的条件,则必然会影响产品的气味。因此,通过监测,发现目前装置的最小压强可达0.004MPa,因此生产中规定:在真空条件下,系统压力低于0.004MPa时,连续抽真空1h,然后在氮气流下真空脱气5h以上,并稳定控制20~30m3/h的氮流量,以保证聚醚制品中低沸点物质被完全去除。

2、储存温度对聚醚气味的影响。

在对比分析中,发现生产线上产品的气味明显低于储罐中的气味,为了找出其原因,先对聚醚在不同贮藏温度下的气味进行比较。结果表明,在110~10℃贮藏条件下,聚醚气味随贮藏温度的降低而降低,但贮料温度降到50℃以下,聚醚类气味随时间变化不大,因此规定物料循环过滤合格后冷却至50℃以下再移液入贮罐。

3、滤网温度对聚醚气味的影响。

经实地考察发现,循环过滤前滤芯吹扫会带出大量刺鼻气体,其气味与聚醚产生的气味极为相似。对产生臭味的原因进行了分析,主要是因为设备在加热时局部过热造成聚醚氧化分解。为此,为了保证物料循环过滤过程中不接触过热釜壁,规定了中和釜、过滤机等设备在使用前和使用后,必须关闭蒸汽手动阀。

4、酚胺抗氧化剂对聚醚气味的影响。

抗氧剂常被添加到软泡聚醚多元醇生产中,以防止其氧化。常用的抗氧化剂是BHT(2,6-二叔丁基对甲基苯酚)和TSSH-1型复合物。在无抗氧剂聚醚和添加抗氧剂的聚醚样品中,样品气味较低,添加抗氧剂后,样品气味明显增加。在了解最新的抗氧化技术的基础上,并对抗氧化剂进行了对比,发现现阶段所用的抗氧化剂系统本身具有很强的气味,而且产品具有抗烧芯性,其光稳性、抗气熏性、防污等性能提高也达不到高档聚氨酯制品(如枕头、垫肩、汽车座垫等)的环保要求。为了确保聚醚产品达到所需的低气味、优质状态,必须进行抗氧系统的更换。

5、反应温度对聚醚气味的影响。

在不同温度下,生产线上的聚醚产品气味对比发现,在120℃以上两批聚醚中,有两批聚醚的气味有明显增加。在5℃和10℃条件下,聚合产物的臭味有明显的下降,超过10℃后反应速率就会变慢,从而影响产品的生产效率。因此最终确定最佳聚合温度为115℃。

6、中和工艺对聚醚气味的影响。

原来的中和工艺为先加水,再加入85%的浓酸,然后再加入。在此过程中,由于与粗聚醚局部接触,会导致副产物含量增加,对聚醚气味也有一定影响。为了提高酸碱中和反应的均匀性,减少副产物的产生,现改为先在干燥器中混合水和酸,稀释后用酸进行中和,并把中和温度从90℃降到80℃。通过降低温度和降低酸度,可以避免或减少酸与聚醚形成的副产物。

7、环氧丙烷的质量对聚醚的气味有一定的影响。

与国内PO相比,进口环氧丙烷的醛值和含水率分别下降了80%和70%左右,产物质量较好,而国产PO含量较低。以国产PO和进口PO为研究对象,分别生产了3批软泡聚醚多元醇,通过抽样对比,发现采用进口PO生产的聚醚比国产PO生产的聚醚,其气味得到了明显改善。而且不同批次的聚醚,其气味也有差别。所以,聚合单体PO的质量对聚醚的气味也有一定的影响。

8、气体稳定度对聚醚气味的影响。

装置在运行过程中,因振动、磨损等原因,随时可能发生“漏点”,使反应釜气密稳定性差,引起产品气味波动。为了能够及时发现和处理设备的“漏点”,生产中应规定,每个批次在干燥之前,必须对设备的接口、排气阀、液位计、搅拌等进行全面检查,及时处理“漏点”。与此同时,为了保证设备的稳定性,采用生产间歇,对反应釜、干燥罐、真空系统等进行气密性检测。

无论是生产聚醚,还是使用聚醚,都要了解聚醚的生产。